2025年7月30日,台风过境后的广州天空湛蓝如洗。下午两点半,大连理工大学2024级EMBA2班的二十位师生,在广汽本田开发区新能源智能工厂的智趣中心集合,开启了一场深度解锁智能制造的“E企研学”之旅。这场意义非凡的企业参访,离不开在本田技研任职的文万强同学与班委刘艳辉同学的精心组织,更让大家在沉浸式体验中,触摸到新能源汽车产业的前沿脉动。

被“零碳基因”圈粉

两点半整,参观准时开始。刚走进厂区,外立面大面积铺设的太阳能板便吸引了所有人的目光 —— 阳光下熠熠生辉的蓝色矩阵,正是广汽本田“投产即零碳”的生动注脚。班主任王国红教授驻足观察:“这便是‘投产即零碳’的直观体现,值得我们仔细探究其能源管理逻辑。”总经理室秘书接待科的卢楚莹卢工补充道:“咱们这个智能工厂年产12万台新能源车,数字化与智能科技深度融合的生产线,在行业里可是颇具竞争力的‘硬核选手’。” 师生一行被“零碳基因”圈粉,更对接下来的探秘充满期待。

智能车间里的“黑科技”

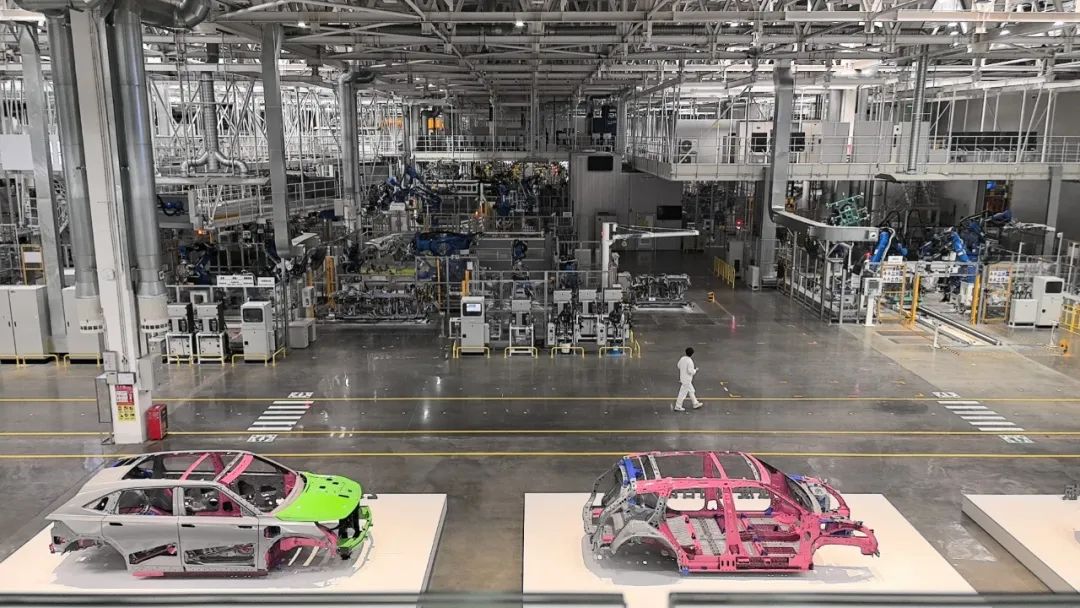

穿过镌刻着“智造未来”字样的玻璃长廊,卢工首先带领大家来到冲压车间的参观平台。站在高处的廊桥放眼望去,巨大的机械臂正以精准的节奏完成钢板塑形,冲压机下行时的沉闷声响被有效控制在60分贝以内。这条全伺服生产线每分钟能完成15次冲压,相当于每4秒就有一个车身部件诞生。卢工指向屏幕上跳动的实时数据介绍,机械臂末端的传感器能自动识别板材厚度偏差,即时调整压力参数,确保每个零件的尺寸精度控制在 ±0.05毫米以内。

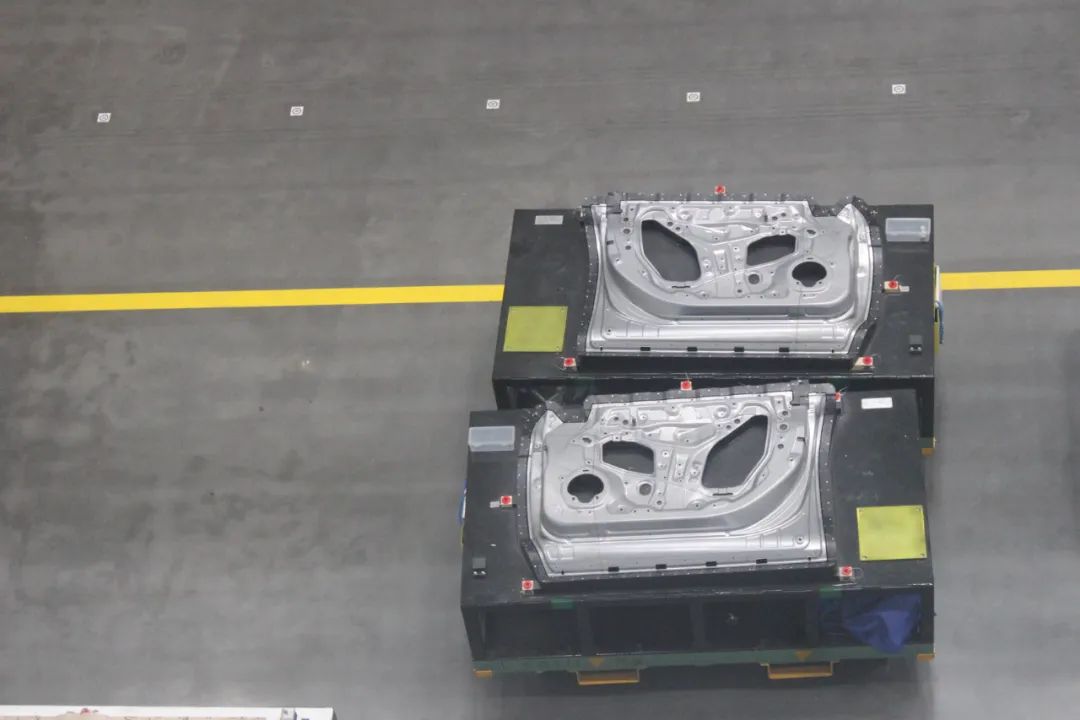

走到传送带末端,AGV 小车的“神操作”更让人眼前一亮。这些激光导航的“搬运工”不仅能自主规划最优路线,遇到障碍物还会灵活避让,物流效率比传统人工提升3倍。安康老师边拍视频边说:“这才是智能制造的细节,让人真切感受到智能制造绝非空洞的口号!”

100% 自动化的焊装车间

踏入焊装车间,百余台蓝黄相间的机器人手臂在蓝色光幕中舞动,飞溅的火花像被驯服的萤火虫,勾勒出科技感满满的生产轨迹。这里实现了100%自动化焊接,每台车4382个焊点的强度数据,都会实时上传至MES系统。卢工指着控制台屏幕上的三维模型解释,这是工厂的数字孪生系统,车间里的每台设备状态、每项生产数据都能在这里同步呈现。引入AI视觉检测后,焊点不良率从原来的0.3%降至0.08%,相当于每年减少10万个潜在故障点。

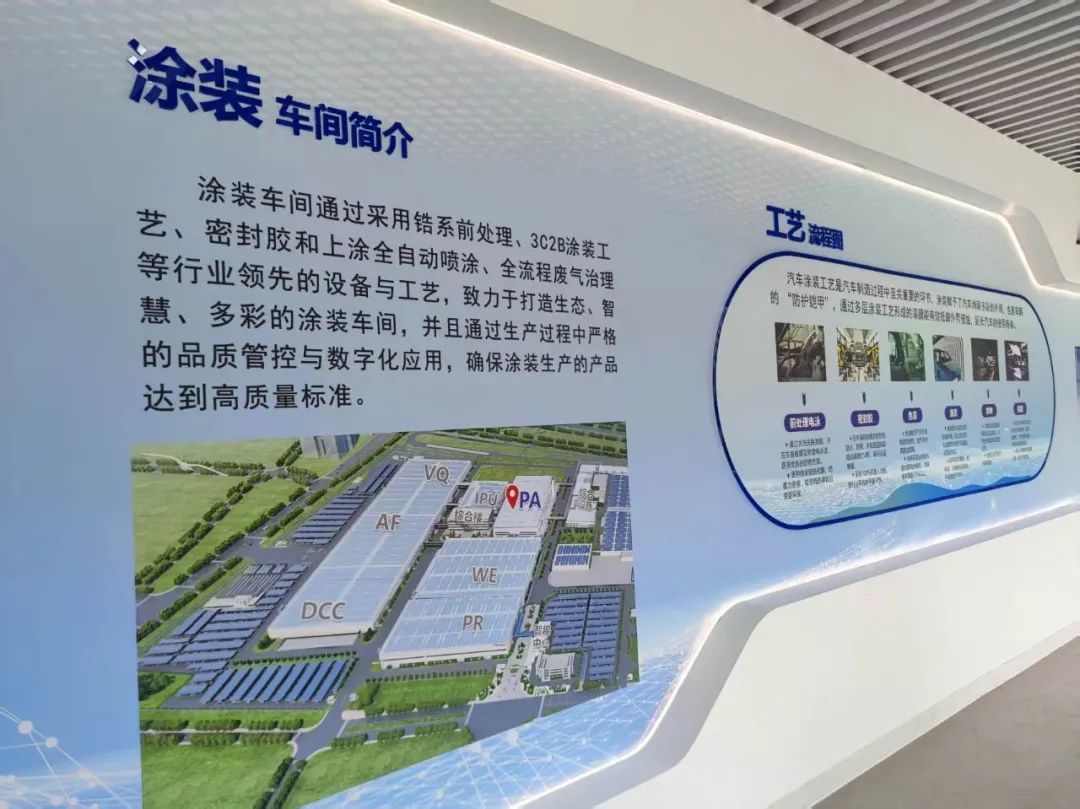

涂装车间太 "环保"

由于涂装车间的特殊环境,大家通过展示长廊中的介绍来了解涂装环节的奥秘。卢工指着展示长廊中的介绍讲解,工厂采用的水性涂料VOCs 排放量比国家标准低60%,所有废水经处理后可养鱼,废渣则被制成车间的地砖原料。特别值得一提的是,这里的车漆具有自修复功能,小的划痕在一定条件下能自行修复,大大提升了车辆的美观度和耐用性。她又指向一旁能源监控屏上的碳足迹曲线说,整个工厂的光伏发电量能满足30% 的生产用电,加上绿电采购和碳抵消,真正实现了“投产即零碳”的承诺。

总装车间里的“物流大师”

总装车间的AGV小车堪称“物流大师”,126台智能搬运工顶着零件货架穿梭,遇到交叉路口还会“礼貌谦让”。一条座椅直供输送线更将仓库到工位的距离缩短80%,每天节省2.5小时物流时间。全自动装配区的“终极检测”环节更是硬核:28个高清摄像头 + 16组激光传感器,能识别0.2毫米的装配偏差。这套系统让不良率下降72%,每年节省的返工成本,够买两台特斯拉!

从车间到展厅的深度对话

离开生产区,智趣展厅的明星车型P7让人眼前一亮。培训科宋大朝老师揭秘:“续航650公里不算顶尖,但安全和实用度拉满!” 三元锂电池的模块化设计堪称“维修友好”:广本三元锂电池采用模块化设计,由多个独立模组组成,万一出现问题无需整体更换,单个模组更换仅需60秒,维修成本降低70%。随后他邀请了一位同学体验车载系统,这套智能交互系统能识别16种方言,连“辽普”都能精准识别,当体验者用大连话下达指令后,空调应声启动,现场漾起一阵轻松的笑意。

参观结束后,总装管理科文卓展科长的“广汽智造”主题分享干货满满,从建厂历程到工艺细节,从经营理念到企业文化,让大家既对企业有了更深入的了解,又对智能制造有了更加系统的认知。最后的讨论环节气氛热烈,老师和同学们就广汽本田的新能源布局、电池技术、压铸技术、产品核心竞争力、同行车企对比等话题和文科长进行了深入探讨交流。

跨界融合的创新启示

傍晚六点,师生们齐聚另一间会议厅。王国红老师首先对本次企业参访的收获与意义给予了充分肯定,同时也向文万强同学及班委的精心组织表示了感谢。随后,王老师围绕本次新能源汽车智造工厂企业行展开了专题分享。

分享伊始,王老师解析了新能源汽车的产业链结构。他从上游的原材料环节说起,接着介绍了中游的零部件领域,最后讲到了下游的整车厂及相关服务板块。在他看来,产业链的每个环节都有着至关重要的关键之处,而龙头企业的话语权主要体现在定价主导、合作绑定和技术输出这三个维度。例如,宁德时代凭借其领先的电池技术,赣锋锂业依托丰富的锂矿资源,在各自所处的领域都占据着不可替代的地位。

紧接着,王老师探讨了车企的转型差异与融合。他分析道,日本与中国的车企在转型方面存在明显不同:日本企业擅长进行渐进式改进,丰田的精益生产便是典型代表;中国企业则更擅长开展颠覆式创新,蔚来的换电模式就是很好的例证。不过,新能源革命需要将这两种模式结合起来,既要有工匠精神去打磨每一个细节,也要有跨界思维去重构整个生态。王老师还结合2025年上半年新能源汽车的销量数据指出,比亚迪以161.30万辆的销量和29.40%的市场份额位居榜首,吉利、长安等品牌也呈现出迅猛的增长态势。这一数据既反映出市场竞争的激烈程度,也说明企业需要在专业、专注、专一上下足功夫,从而构筑起自身的核心护城河。

在跨行业融合的体现方面,王老师抛出了“什么是跨行业融合?”这一问题。他解释道,新能源汽车与能源产业的融合,主要体现在车网互动(V2G)技术以及 “光储充” 一体化微电网,广汽本田工厂的光伏发电就是这一趋势的具体体现;而新能源汽车与ICT 产业的融合,则形成了智能网联汽车,让汽车从传统的机械产品转变为智能终端。他还举例说,华为为车企打造的智能座舱,其核心算法就源自对智能手机用户体验的研究。这正是跨界的魅力所在 —— 将其他行业的成熟技术嫁接到新能源领域,往往能够产生1+1>2的效果。

最后,王老师提出了创新合作与商业模式的转型这一观点。他强调,创新合作与集成在产业链的各个环节都至关重要,从物理集成到电子电气架构集成,再到生态级集成,是未来的发展趋势,特斯拉等企业已经在这方面进行了积极的实践。与此同时,商业模式也在不断创新,企业正从“汽车制造商”向“移动科技服务商”转型,硬件收入的占比相对下降,软件和服务收入则显著增长,逐渐实现 “硬件+ AI软件+服务”的模式转型,生态收入成为了新的亮点。

研学不止于看,更在于“转化”

这场立体而鲜活的广汽本田新能源智能工厂之旅,为全班师生打开了一扇深度感知中国智能制造的窗口。同时,王国红老师的“以势而为”-新能源赛道专题分享更引发了同学们的深思:“未来的竞争,本质上是跨界融合能力的竞争。”此次企业行让同学们真切领悟到:学习从来不止于课堂的理论研读,更在于将亲眼所见的产业实践、亲耳所闻的前沿洞见、潜心所思的深层感悟,最终转化为未来躬身实践的底气与能力。这种从认知到行动的跨越,正是知行合一的生动写照。

下一站,我们再出发!